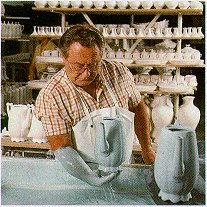

Heute bedienen sich die die großen Industriebetriebe moderner, zum Teil automatisierter Anlagen. Trotzdem ist der Anteil der immer noch notwendigen Handarbeit sehr hoch.

Zur Herstellung der gießbaren oder verformbaren

Porzellanmasse werden Kaolin, Quarz, Feldspat,

Wasser, Soda und andere Zusätze als Rohstoff

benötigt. Durch die feine Abstimmung der Rohstoffe lassen sich die

Eigenschaften des Porzellans variieren.

Zur Herstellung der gießbaren oder verformbaren

Porzellanmasse werden Kaolin, Quarz, Feldspat,

Wasser, Soda und andere Zusätze als Rohstoff

benötigt. Durch die feine Abstimmung der Rohstoffe lassen sich die

Eigenschaften des Porzellans variieren.

Firmen wie Hutschenreuther, Rosenthal und Heinrich bewahren in der

Zusammensetzung der Rohmassen ihre traditionellen Qualitäten.

Kaolin,

Quarz und Feldspat werden zu einer dickflüssigen Masse, dem sogenannten

Schlicker, gemischt, die dann entweder in Gipsformen gegossen oder als

plastische Masse geformt werden kann.

Kaolin,

Quarz und Feldspat werden zu einer dickflüssigen Masse, dem sogenannten

Schlicker, gemischt, die dann entweder in Gipsformen gegossen oder als

plastische Masse geformt werden kann.

Seine Härte erhält das

Porzellan durch den "Brand" bei Temperaturen von 1000 bis ca. 1400 Grad.

Der Dekor macht eine weitere Bearbeitung notwendig, wobei zwischen Aufglasur und Unterglasur unterschieden wird. Früher wurde das Porzellan in riesigen und qualmenden, mehrstöckigen Rundöfen gebrannt. Das Porzellan wurde in Kapseln gestapelt und die Öfen mußten mit großen Holz- und Kohlemengen befeuert werden.

Wegen seines Reichtums an Holz und der Nähe zu den Rohstofflagerstätten war Selb ein idealer Standort für die Porzellanindustrie. Heute sind die alten Rundöfen längst den modernen Tunnelöfen gewichen. Durch den Einsatz zuverlässiger Filteranlagen wird die Umwelt heute kaum noch belastet.

Zurück zum

Zurück zum  SELBstPORTRAIT

SELBstPORTRAIT